English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

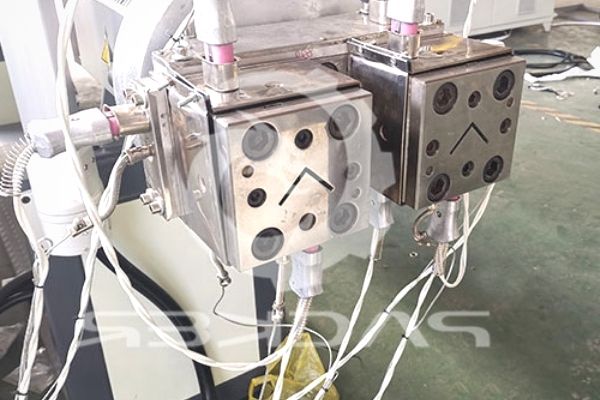

Pendapat Panduan tentang Lini Produksi Ekstrusi Profil Plastik

2021-08-04

RUGAO PACKER MACHINERY CO., LTD adalah perusahaan profesional yang mengkhususkan diri dalam R&D, produksi, dan penjualan mesin plastik. Perusahaan ini memiliki teknologi canggih di dalam dan luar negeri, dengan fokus pada peningkatan teknologi dan pengembangan produk baru yang berkelanjutan. Perusahaan mengkhususkan diri dalam produksi dan operasi: jalur produksi pipa,lini produksi ekstrusi profil plastik, jalur granulasi daur ulang ramah lingkungan, ekstruder, penghancur, sekrup barel, dan berbagai mesin bantu plastik dan produk lainnya!

Keuntungan terpusat kami

Perusahaan ini memiliki tim layanan pemasaran dan produksi teknis yang berkualitas tinggi dan efisien untuk memberikan dukungan teknis dan layanan purna jual yang praktis, profesional, dan lengkap kepada pelanggan di dalam dan luar negeri. Perusahaan selalu memperhatikan produk dan teknologi baru di bidang plastik. Perusahaan ini mengikuti perkembangan zaman, menerapkan konsep-konsep canggih dan teknologi yang matang dan sempurna untuk pengembangan proyek baru, secara komprehensif mempertimbangkan kemajuan teknologi dan rasionalitas ekonomi, dan berupaya menciptakan nilai pelanggan. Rencana yang tepat, kapasitas produksi yang cepat, dan kapasitas pemrosesan di tempat yang profesional adalah tujuan kami.

Tindakan pencegahan selama ekstrusi profil

①. Dengan bantuan tekanan vakum negatif, material akan teradsorpsi erat pada dinding cetakan cetakan pembentuk, dan air pendingin dalam cetakan pembentuk vakum akan didinginkan dan dipadatkan. Apakah tingkat vakum dikontrol dengan benar akan secara langsung mempengaruhi kualitas produk. Jika vakum terlalu rendah, gaya adsorpsi parison tidak mencukupi, produk sulit mencapai bentuk yang telah ditentukan, dan kualitas tampilan serta akurasi dimensi tidak memadai; jika vakum terlalu tinggi maka resistansi akan meningkat, hal ini akan menyebabkan penumpukan material di pintu masuk cetakan pembentuk vakum, atau bahkan dalam kasus yang parah. Tarik profilnya. Idealnya, suhu air pendingin adalah antara 18°C dan 22°C selama proses ekstrusi, dan tekanan air yang memadai harus lebih besar dari 0,2MPa.

②. Peningkatan tekanan injeksi dapat meningkatkan tegangan geser dan kecepatan geser lelehan, yang membantu mempercepat efek orientasi polimer. Oleh karena itu, peningkatan tekanan injeksi dan tekanan penahan akan memperkuat efek kristalisasi dan orientasi, dan kepadatan produk akan meningkat dengan cepat seiring dengan peningkatan tekanan penahan.

③. Waktu penutupan akan mempengaruhi efek orientasi. Jika gerakan termal makromolekul masih kuat setelah aliran lelehan berhenti, unit orientasi akan mengendur kembali, menghasilkan produk deorientasi. Penggunaan gerbang besar memiliki pendinginan yang lebih lambat, waktu penyegelan lebih lama, dan waktu aliran lelehan lebih lama, sehingga meningkatkan efek orientasi, terutama orientasi pada pintu masuk lebih jelas, sehingga gerbang langsung lebih mudah mempertahankan efek orientasi dibandingkan titik. gerbang.

Cetakan injeksi pembongkaran benang otomatis Untuk bagian plastik dengan benang, ketika pembongkaran otomatis diperlukan, inti atau cincin benang yang dapat diputar dapat dipasang pada cetakan, dan aksi pembukaan cetakan atau mekanisme rotasi mesin cetakan injeksi dapat digunakan, atau a khusus Perangkat transmisi menggerakkan inti berulir atau cincin berulir untuk berputar, sehingga menarik keluar bagian plastik. Cetakan injeksi runner mengacu pada metode pemanasan adiabatik pada runner untuk menjaga plastik antara nozzle dan rongga mesin injection molding dalam keadaan cair sehingga tidak ada kondensat pada sistem penuangan saat cetakan dibuka, dan bagian plastiknya dikeluarkan. Yang pertama disebut cetakan injeksi pelari adiabatik, dan yang terakhir disebut cetakan injeksi hot runner.

Jika terdapat lapisan tipis zat putih susu pada permukaan bagian plastik, kecepatan injeksi dapat dikurangi dengan tepat. Jika kinerja pendispersi pengisi terlalu buruk dan kilap permukaannya buruk, Anda harus beralih ke resin dengan kemampuan mengalir lebih baik atau sekrup dengan kemampuan pencampuran lebih kuat. Pencetakan bahan baku yang tidak memenuhi persyaratan penggunaan juga akan menyebabkan buruknya kilap permukaan bagian plastik.

Alasan dan metode perawatannya adalah sebagai berikut: kadar air atau kandungan volatil lainnya dalam bahan baku cetakan terlalu tinggi, dan komponen volatil mengembun di antara dinding rongga cetakan dan lelehan selama pencetakan, sehingga menghasilkan kilap permukaan yang buruk. bagian plastik. Bahan mentah harus dikeringkan terlebih dahulu. Bahan mentah atau pewarna membusuk dan berubah warna serta menyebabkan kilap yang buruk, dan bahan serta pewarna dengan ketahanan suhu yang lebih tinggi harus digunakan.